Процесс гидроабразивной резки включает использование потока воды под высоким давлением для эрозии узкой линии в обрабатываемом материале. EDM означает электроэрозионную обработку, которая используется для обработки электропроводящих материалов. Чтобы узнать больше о «гидроабразивной резке VS EDM» и обсудить их плюсы и минусы, давайте рассмотрим каждый из них в деталях.

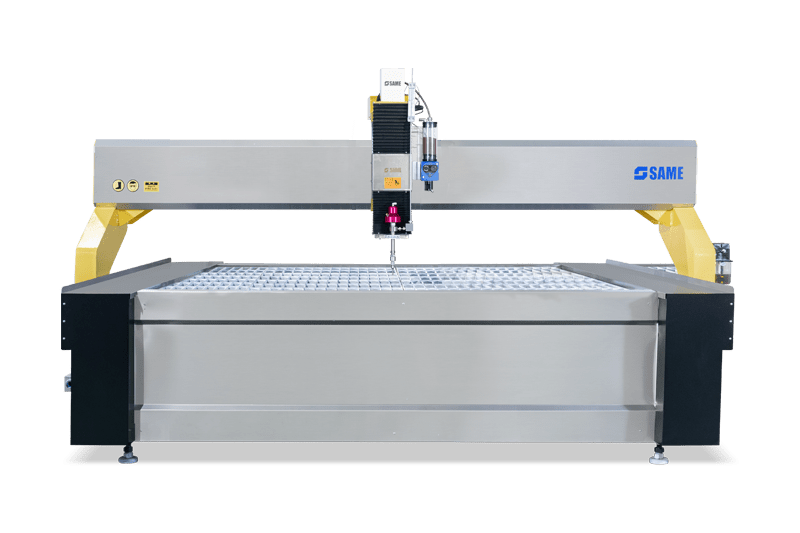

Гидроабразивная резка:

Этот метод включает поток воды под давлением почти 50 000 — 60 000 PSI для резки металлов и даже неметаллов. Новые гидроабразивные системы способны достигать давления в 90 000 PSI. Такое высокое давление может разрезать практически любой материал. Струя воды под высоким давлением используется для прорезания узкой линии между используемыми материалами.

Для резки более твердых материалов в поток воды добавляется примесь или гранулированное абразивное вещество. Такой метод известен как абразивная гидроабразивная резка. Этот материал помогает размывать материалы, которые трудно разрезать простым потоком воды.

Обязательно к прочтению: Абразивная резка VS чистая гидроабразивная резка

Метод гидроабразивной резки широко используется в промышленности благодаря своей способности справляться с изменениями. Точность этого метода может быть повышена за счет увеличения давления струи. Этого также можно добиться, добавив сопло на выходе. Это помогает улучшить результаты работы станка.

Микрогидроабразивная резка — это передовой метод резки материалов на микроуровне. В этом методе используется меньший диаметр сопла, что позволяет получить более точные и мелкие срезы.

Другой метод, используемый для резки более сложных деталей, известен как 3D гидроабразивная резка. Этот метод включает в себя перемещение головки, которая подает поток давления на материал. Резка может осуществляться в трех измерениях, что позволяет получать трехмерные детали вместо плоских срезов материала.

Гидроабразивные станки с ЧПУ облегчили оператору достижение конечных результатов и повысили производительность. Поскольку хорошо известно, что эти методы требуют времени для завершения работы, методы с ЧПУ значительно облегчили работу владельцам.

Теперь давайте рассмотрим некоторые особенности гидроабразивной резки.

Точность:

Этот метод дает точность почти ±0,003″. Большей точности можно добиться, используя современное программное обеспечение в операционных машинах. Более совершенные операционные системы могут дать лучшие результаты.

Толщина:

Станки гидроабразивной резки способны резать детали толщиной менее 3 дюймов. Более толстые детали могут быть разрезаны с меньшей точностью или скоростью.

Скорость резки:

Известно, что средняя скорость резки на номинальном станке гидроабразивной резки составляет около 760 м/с. Струя воды под высоким давлением делает процесс очень быстрым и менее трудоемким.

Зона термического воздействия (ЗТВ):

В этом методе практически отсутствует HAZ, так как используется чистая вода и нет нагревательных элементов. Это помогает улучшить качество продукции.

Качество кромки:

Доказано, что качество кромки изделия при использовании метода гидроабразивной резки является хорошим.

Искажение материала:

Этот метод не деформирует материалы и не изменяет никаких свойств используемых материалов.

EDM резка:

Обработка электрическим разрядом — это гораздо более точный и аккуратный метод резки проводящих материалов. Для резки металлов и других проводящих материалов используется серия искр.

Основной процесс EDM включает в себя электрическую искру между электродом и проводящей заготовкой. Затем искра разъедает материал, освобождая место для разреза. В результате электрического разряда выделяется около 8000-12000 градусов тепла.

Передовая техника EDM-резки заключается в использовании проволоки для резки материалов. Проволока электризуется и подносится к материалу. Ток в проволоке создает искру, и материал освобождает место для проволоки. Таким образом, проволока движется по заданной траектории и прорезает материал.

Метод проволочной резки Edm является более точным, чем базовая резка EDM. Проволока обеспечивает хорошую точность при резке. Существует в основном два способа резки материала с помощью проволочного электроэрозионного станка. Это метод одного реза и метод обезжиренного реза.

Метод одного реза означает, что проволока проходит через материал только один раз, в результате чего некоторые пули выпадают или остаются на краях материала. В результате края изделия получаются неровными. В большинстве случаев для сглаживания конечного продукта в соответствии с пожеланиями требуется обрезка.

Метод Skim-Cut включает в себя несколько витков проволоки, проходящих по одному и тому же пути и делающих срезы более гладкими, чем раньше. Минимальное количество витков в этом методе — два. Но по мере увеличения числа витков гладкость поверхности увеличивается. Считается, что в методе skim cut может быть до 9 витков.

Давайте рассмотрим некоторые основные особенности этого метода.

Точность:

Резка проволочной электроэрозионной резкой является более точной и обеспечивает точность ±0,0001″. Проволока, используемая для эрозии материала, служит для обеспечения точности.

Толщина:

В случае EDM-резки толщина деталей может достигать 12″. Длина проволоки может быть увеличена для достижения более толстой резки, но для этого придется поступиться точностью.

Скорость резки:

Средняя скорость резки на EDM-отрезном станке составляет 18″-20″/час. Эта скорость установлена для средней скорости машины для резки EDM.

Зона термического воздействия (ЗТВ):

В этом процессе используется электрический разряд для создания высоких температур для резки. Поэтому в обрабатываемом материале в той или иной степени будут присутствовать ЧАЗы.

Качество кромки:

Доказано, что при использовании этого процесса качество края среза получается превосходным. После завершения процесса материал превращается в очень тонкий продукт.

Искажение материала:

Единственной целью этого процесса является резка путем плавления материала. Это приводит к тепловым искажениям материала и может в некоторой степени изменить его свойства. Но искажения незначительны, так как они не влияют на внешний вид и долговечность материала.

Гидроабразивная резка VS электроэрозионная резка: Что лучше?

Станок гидроабразивной резки можно считать очень быстрым по сравнению со станками EDM. Гидроабразивный станок обеспечивает большее количество деталей в час, чем станок EDM.

Оба станка хорошо известны своей точностью, но станки EDM выигрывают в том случае, если требуется более высокая точность. Гидроабразивный метод можно рассматривать только в тех случаях, когда допуски не являются экстремальными.

С другой стороны, преимущества гидроабразивной резки невероятно велики, поскольку она может резать практически любой материал, в то время как станок EDM специально предназначен для резки только токопроводящих материалов.

Метод гидроабразивной резки широко используется в промышленности, поскольку он чрезвычайно быстр, и в нем есть возможности для совершенствования. Считается, что метод EDM не имеет возможностей для таких улучшений, и точность не может быть увеличена путем внесения каких-либо изменений.

Преимущества и недостатки двух рассмотренных методов ясно показывают, что для массового производства вырезанных деталей или если продукт должен быть произведен с большей скоростью, метод гидроабразивной резки оказывается более успешным, чем метод резки EDM. Метод гидроабразивной резки может быть немного дороговат, так как требует большего обслуживания и контроля, чем машины для резки EDM, но их успех в промышленности показывает нам, насколько эффективна машина гидроабразивной резки.

Поэтому, если какая-либо отрасль промышленности ищет оборудование для резки, станок гидроабразивной резки — лучший выбор. Это обеспечит более качественное и быстрое производство, чем любой другой метод.

Рекомендуется: Топ 27 производителей станков гидроабразивной резки в мире