Beim Wasserstrahlschneiden wird ein Wasserstrahl mit hohem Druck eingesetzt, um eine schmale Linie in das zu bearbeitende Material zu erodieren. EDM steht für Electrical Discharge Machining (elektrische Funkenerosion), das zur Bearbeitung elektrisch leitender Materialien verwendet wird. Um mehr über das Wasserstrahl- und das Funkenerosionsschneiden zu erfahren und ihre Vor- und Nachteile zu erörtern, sollten wir uns die beiden Verfahren im Detail ansehen.

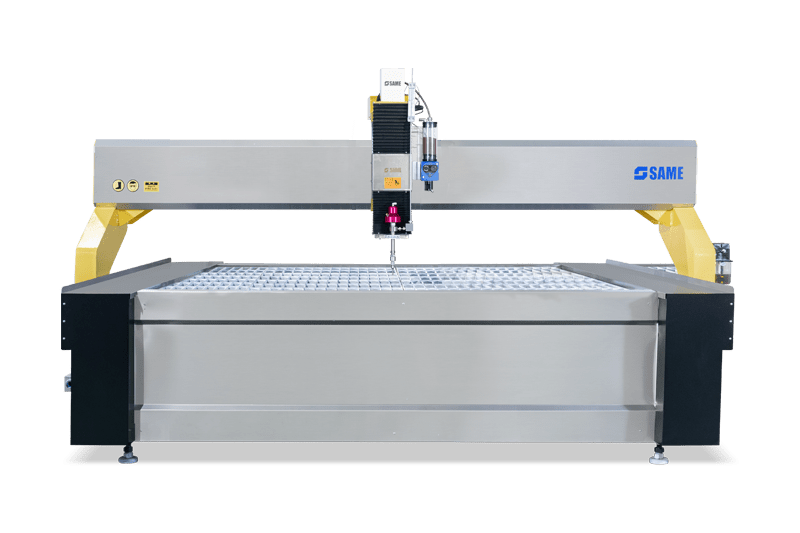

Wasserstrahlschneiden:

Bei dieser Methode wird ein Wasserstrahl mit einem Druck von fast 50.000 bis 60.000 PSI eingesetzt, um Metalle oder sogar Nichtmetalle zu schneiden. Neuere Wasserstrahlsysteme sind in der Lage, einen Druck von 90.000 PSI zu erreichen. Diese hohen Drücke können fast jedes Material durchtrennen. Dieser Hochdruckwasserstrahl wird verwendet, um eine schmale Linie zwischen dem verwendeten Material zu schneiden.

Bei härteren Werkstoffen wird dem Wasserstrom eine Verunreinigung oder ein körniges Abrasivmittel zugesetzt, um sie zu durchtrennen. Dies wird als abrasives Wasserstrahlschneideverfahren bezeichnet. Dieses Material trägt dazu bei, die Materialien zu erodieren, die sich mit einem einfachen Wasserstrahl nur schwer schneiden lassen.

Unbedingt lesen: Abrasives VS Reines Wasserstrahlschneiden

Das Wasserstrahlschneidverfahren ist in der Industrie weit verbreitet, da es in der Lage ist, mit Veränderungen Schritt zu halten. Die Genauigkeit dieses Verfahrens kann durch eine Erhöhung des Drucks des Wasserstrahls erhöht werden. Dies kann auch durch das Hinzufügen einer Düse am Ausgang erreicht werden. Dies trägt zur Verbesserung der Ergebnisse der Maschine bei.

Das Mikro-Wasserstrahlschneiden ist eine fortschrittliche Methode für das Schneiden von Materialien auf Mikroebene. Bei diesem Verfahren wird ein geringerer Düsendurchmesser verwendet, was zu genaueren und kleineren Schnitten führt.

Eine andere Technik, die für das Schneiden komplexerer Teile verwendet wird, ist das sogenannte 3D-Wasserstrahlschneiden. Bei dieser Methode wird der Kopf bewegt, der einen Druckstrahl auf das Material ausübt. Das Schneiden kann in drei Dimensionen erfolgen, was die Herstellung von 3D-Teilen anstelle von planaren Materialschnitten ermöglicht.

Die CNC-Wasserstrahlmaschinen haben es für den Bediener einfacher gemacht, die endgültigen Ergebnisse zu erzielen und die Produktivität zu verbessern. Da diese Methoden bekanntlich Zeit brauchen, um fertig zu werden, haben die CNC-Methoden den Betreibern viel Erleichterung verschafft.

Lassen Sie uns nun einen Blick auf einige der Merkmale des Wasserstrahlschneidens werfen.

Genauigkeit:

Mit dieser Methode wird eine Genauigkeit von fast ±0,003″ erreicht. Eine höhere Genauigkeit kann durch den Einsatz fortschrittlicher Software in den Bearbeitungsmaschinen erreicht werden. Bessere Betriebssysteme können bessere Ergebnisse liefern.

Dicke:

Mit Wasserstrahlschneidanlagen können Teile mit einer Dicke von weniger als 3″ geschnitten werden. Dickere Teile können mit geringerer Genauigkeit oder Geschwindigkeit geschnitten werden.

Schnittgeschwindigkeit:

Die durchschnittliche Schnittgeschwindigkeit einer nominalen Wasserstrahlschneidmaschine liegt bei etwa 760 m/s. Der Hochdruckwasserstrahl macht den Prozess sehr schnell und weniger zeitaufwändig.

Wärmebeeinflusste Zone (HAZ):

Da bei dieser Methode reines Wasser und keine Heizelemente zum Einsatz kommen, gibt es fast keine Gefahr von HAZ. Dies trägt zur Verbesserung der Qualität der Produkte bei.

Qualität der Kante:

Die Qualität der Kante des Produkts ist nachweislich gut, wenn ein Wasserstrahlschneideverfahren verwendet wird.

Materialverzerrung:

Bei dieser Methode werden die Materialien nicht verformt und die Eigenschaften der verwendeten Materialien werden nicht verändert.

EDM-Schneiden:

Die Funkenerosion ist eine viel präzisere und genauere Methode zum Schneiden von leitenden Materialien. Sie nutzt eine Reihe von Funken, um Metalle und andere leitfähige Materialien zu durchtrennen.

Das grundlegende EDM-Verfahren umfasst den elektrischen Funken zwischen einer Elektrode und einem leitenden Werkstück. Der Funke erodiert dann das Material und macht den Weg für den Schnitt frei. Diese elektrische Entladung erzeugt etwa 8000-12000 Grad Hitze.

Eine fortschrittliche Technik beim EDM-Schneiden ist die Verwendung eines Drahtes zum Schneiden von Materialien. Der Draht steht unter Strom und wird an das Material herangeführt. Der Strom im Draht erzeugt einen Funken, und das Material weicht dem Draht aus. Auf diese Weise bewegt sich der Draht entlang einer definierten Bahn und schneidet durch das Material.

Die Draht-Edm-Methode ist nachweislich präziser als das einfache Erodierschneiden. Der Draht bietet eine gute Genauigkeit beim Schneiden. Es gibt hauptsächlich zwei Möglichkeiten, das Material mit dem Drahterodierverfahren zu durchtrennen. Das sind die Ein-Schnitt-Methode und die Skim-Cut-Methode.

Bei der One-cut-Methode wird der Draht nur einmal durch das Material geführt, was dazu führt, dass ein Teil des Butzen abfällt oder an den Kanten des Materials verbleibt. Dies führt dazu, dass das Produkt raue Kanten erhält. In den meisten Fällen ist ein Abziehen erforderlich, um das Endprodukt je nach Wunsch zu glätten.

Bei der Skim-Cut-Methode wird der Draht in mehreren Durchgängen durch denselben Pfad geführt, wodurch die Schnitte glatter werden als zuvor. Die Mindestanzahl der Durchgänge bei dieser Methode beträgt zwei. Mit zunehmender Anzahl der Runden wird die Oberfläche jedoch glatter. Ein Skim-Cut soll bis zu 9 Runden haben.

Schauen wir uns einige grundlegende Merkmale dieser Methode an.

Genauigkeit:

Das Drahterodieren ist genauer und bietet eine Genauigkeit von ±0,0001″. Der Draht, mit dem das Material erodiert wird, dient dem Zweck der Genauigkeit.

Dicke:

Beim EDM-Schneiden kann die Dicke der Teile bis zu 12″ betragen. Die Länge des Drahtes kann vergrößert werden, um dickere Schnitte zu erzielen, aber die Genauigkeit muss zu diesem Zweck beeinträchtigt werden.

Schnittgeschwindigkeit:

Die durchschnittliche Schnittgeschwindigkeit einer Funkenerosionsmaschine beträgt 18″-20″/Stunde. Diese Geschwindigkeit ist für eine durchschnittliche EDM-Schneidmaschine festgelegt.

Wärmebeeinflusste Zone (HAZ):

Bei diesem Verfahren werden durch elektrische Entladung hohe Temperaturen zum Schneiden erzeugt. Daher entstehen im zu bearbeitenden Material bis zu einem gewissen Grad WEZ.

Qualität der Kante:

Die Qualität der Schnittkanten ist bei diesem Verfahren nachweislich hervorragend. Das Material wird nach Abschluss des Prozesses zu einem sehr feinen Produkt.

terielle Verzerrung:

Der einzige Zweck dieses Verfahrens ist das Schneiden durch Schmelzen des Materials. Dies führt zu Wärmeverformungen im Material und kann die Eigenschaften des Materials bis zu einem gewissen Grad verändern. Die Verformung ist jedoch vernachlässigbar, da sie das Aussehen und die Haltbarkeit des Materials nicht beeinträchtigt.

Wasserstrahl- und EDM-Schneiden: Was ist besser?

Eine Wasserstrahlschneidmaschine kann im Vergleich zu den Erodiermaschinen als scheinbar schnell angesehen werden. Die Wasserstrahlmaschine liefert mehr Teile pro Stunde als die Erodiermaschine.

Beide Maschinen sind für ihre Genauigkeit bekannt, aber die EDM-Maschinen gewinnen, wenn eine höhere Genauigkeit erforderlich ist. Das Wasserstrahlverfahren kann nur in Betracht gezogen werden, wenn die Toleranzen nicht extrem sind.

Auf der anderen Seite sind die Vorteile des Wasserstrahlschneidens unglaublich groß, da es fast jedes Material schneiden kann, während die Erodiermaschine nur leitende Materialien durchtrennen muss.

Das Wasserstrahlschneiden ist in der Industrie weit verbreitet, da es extrem schnell ist und es Raum für Verbesserungen gibt. Das Erodierverfahren bietet angeblich keinen Raum für solche Verbesserungen, und die Genauigkeit kann nicht durch Änderungen erhöht werden.

Die Vor- und Nachteile der beiden besprochenen Methoden zeigen deutlich, dass für die Massenproduktion von geschnittenen Teilen oder wenn das Produkt mit einer höheren Rate hergestellt werden muss, das Wasserstrahlverfahren nachweislich erfolgreicher ist als das Erodierverfahren. Das Wasserstrahlschneidverfahren kann etwas kostspielig sein, da es mehr Wartung und Überwachung erfordert als die EDM-Schneidmaschinen, aber ihr Erfolg in der Industrie zeigt uns, wie effizient eine Wasserstrahlschneidmaschine ist.

Wenn also ein Industriezweig auf der Suche nach Schneidemaschinen ist, dann ist die Wasserstrahlschneidemaschine die beste Wahl, die es gibt. Diese ermöglicht eine bessere und schnellere Produktion als jede andere Methode.

Empfohlen: rjet-Schneidemaschinenhersteller in der Welt