Proces cięcia strumieniem wody obejmuje wykorzystanie strumienia wody o wysokim ciśnieniu do erozji wąskiej linii w badanym materiale. EDM to skrót od Electrical Discharge Machining, który jest używany do obróbki materiałów przewodzących prąd elektryczny. Aby dowiedzieć się więcej o „cięciu strumieniem wody VS EDM” i omówić ich zalety i wady, przyjrzyjmy się szczegółowo każdemu z nich.

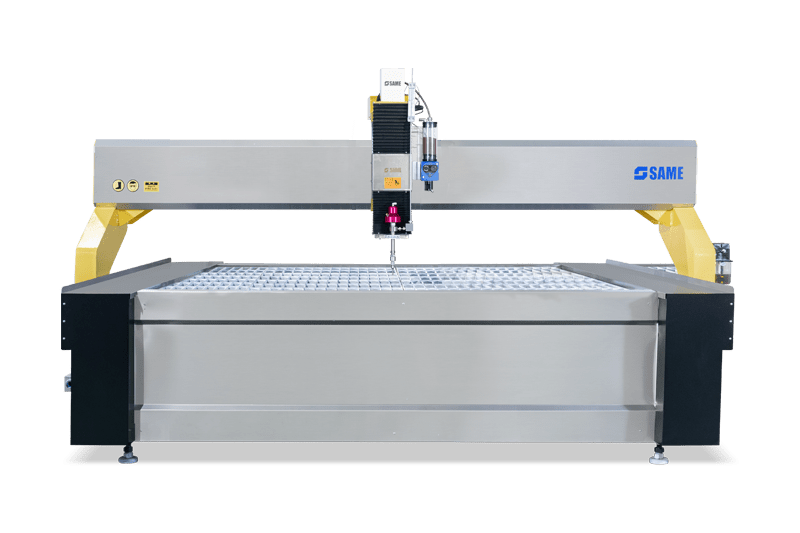

Cięcie strumieniem wody:

Metoda ta obejmuje strumień wody o ciśnieniu prawie 50.000 do 60.000 PSI, aby przeciąć metale, a nawet niemetale. Nowsze systemy waterjet są w stanie osiągnąć ciśnienie 90.000 PSI. Takie wysokie ciśnienie może przeciąć prawie każdy materiał. Strumień wody pod wysokim ciśnieniem służy do przecięcia wąskiej linii pomiędzy użytymi materiałami.

W przypadku twardszych materiałów, aby je przeciąć, do strumienia wody dodaje się zanieczyszczenia lub granulowaną substancję ścierną. Jest to znane jako ścierna metoda cięcia strumieniem wody. Materiał ten pomaga w erozji materiałów, które są trudne do przecięcia zwykłym strumieniem wody.

Musi przeczytać: Cięcie ścierne VS czysty strumień wody

Metoda cięcia strumieniem wody jest szeroko stosowana w przemyśle ze względu na możliwość sprostania zmianom. Dokładność tej metody może być zwiększona poprzez zwiększenie ciśnienia strumienia. Można to również osiągnąć poprzez dodanie dyszy na wyjściu. Pomaga to poprawić wyniki pracy maszyny.

Cięcie Micro Waterjet to zaawansowana metoda cięcia materiałów na poziomie mikro. W tej metodzie wykorzystuje się mniejszą średnicę dyszy, co powoduje dokładniejsze i mniejsze cięcia.

Inna technika stosowana do cięcia bardziej skomplikowanych części znana jest jako cięcie 3D Waterjet. Metoda ta obejmuje poruszanie głowicą, która nakłada strumień ciśnienia na materiał. Cięcie może odbywać się w trzech wymiarach, co pomaga w produkcji części 3D zamiast planarnych wycinków materiału.

Maszyny CNC Waterjet ułatwiły operatorowi osiągnięcie ostatecznych rezultatów i poprawę wydajności. Jak wiadomo, metody te wymagają czasu, aby zakończyć, metody CNC zapewniły wiele ułatwień dla właścicieli.

Przyjrzyjmy się teraz niektórym cechom cięcia strumieniem wody.

Dokładność:

Metoda ta daje dokładność prawie ±0,003″. Większą dokładność można uzyskać poprzez zastosowanie zaawansowanego oprogramowania w maszynach operacyjnych. Lepsze systemy operacyjne mogą dać lepsze wyniki.

Grubość:

Maszyny do cięcia strumieniem wody są w stanie ciąć elementy o grubości poniżej 3″. Grubsze części mogą być cięte z mniejszą dokładnością lub prędkością.

Prędkość cięcia:

Średnia prędkość cięcia nominalnej maszyny do cięcia strumieniem wody wynosi około 760 m/s. Strumień wody pod wysokim ciśnieniem sprawia, że proces jest naprawdę szybki i mniej czasochłonny.

Heat Affected Zone (HAZ):

Nie ma prawie żadnego HAZ w tej metodzie, ponieważ używa czystej wody i nie ma elementów grzewczych. To pomaga poprawić jakość produktów.

Jakość krawędzi:

Jakość krawędzi produktu okazuje się dobra w przypadku zastosowania metody cięcia strumieniem wody.

Zniekształcenia materiałowe:

Metoda ta nie zniekształca materiałów i nie zmienia żadnych właściwości użytych materiałów.

EDM Cięcie:

Obróbka elektroerozyjna jest znacznie bardziej precyzyjną i dokładną metodą cięcia przez materiały przewodzące. Wykorzystuje ona serię iskier do cięcia metali i innych materiałów przewodzących.

Podstawowy proces EDM obejmuje iskrę elektryczną pomiędzy elektrodą a przewodzącym przedmiotem. Iskra następnie eroduje materiał, robiąc miejsce dla cięcia. To wyładowanie elektryczne generuje około 8000-12000 stopni ciepła.

Podstawowy proces EDM obejmuje iskrę elektryczną pomiędzy elektrodą a przewodzącym przedmiotem. Iskra następnie eroduje materiał, robiąc miejsce dla cięcia. To wyładowanie elektryczne generuje około 8000-12000 stopni ciepła.

Metoda drutu Edm jest udowodniona jako dokładniejsza niż podstawowe cięcie EDM. Drut zapewnia dobrą dokładność podczas cięcia. Istnieją głównie dwa sposoby cięcia materiału za pomocą elektrodrążarki drutowej. Są to metoda jednego cięcia oraz metoda odtłuszczania.

Metoda One-cut oznacza, że drut przejdzie przez materiał tylko raz, co spowoduje, że niektóre ślimaki spadną lub pozostaną na krawędziach materiału. Skutkuje to powstaniem szorstkich krawędzi produktu. W większości przypadków, skimming jest wymagane, aby wygładzić produkt końcowy zgodnie z życzeniami.

Metoda Skim-Cut obejmuje wielokrotne okrążenia drutu przechodzącego przez tę samą ścieżkę, dzięki czemu cięcia są gładsze niż poprzednio. Minimalna liczba rund w tej metodzie to dwie. Jednak wraz ze wzrostem liczby zaokrągleń zwiększa się gładkość powierzchni. Mówi się, że cięcie typu skim cut może mieć do 9 rund.

Przyjrzyjmy się kilku podstawowym cechom tej metody.

Dokładność:

Cięcie drutem EDM jest bardziej dokładne i zapewnia dokładność ±0,0001″. Drut używany do erozji materiału służy dokładności.

Grubość:

W przypadku cięcia EDM, grubość części może wynosić do 12″. Długość drutu można zwiększyć, aby uzyskać większą grubość cięcia, ale w tym celu trzeba będzie pogorszyć dokładność.

Prędkość cięcia:

Średnia prędkość skrawania maszyny EDM wynosi 18″-20″/h. Ta prędkość jest ustawiona dla przeciętnej maszyny do cięcia EDM.

Heat Affected Zone (HAZ):

Proces ten wykorzystuje wyładowania elektryczne do generowania wysokich temperatur do cięcia. W związku z tym w pewnym stopniu wystąpią HAZs w materiale, który jest poddawany procesowi.

Jakość krawędzi:

Jakość krawędzi cięcia okazuje się być doskonała, gdy stosuje się ten proces. Materiał po zakończeniu procesu zamienia się w bardzo drobny produkt.

Zniekształcenia materiałowe:

Jedynym celem tego procesu jest cięcie poprzez topienie materiału. Powoduje to zniekształcenia cieplne w materiale i może w pewnym stopniu zmienić właściwości materiału. Ale zniekształcenia są nieistotne, ponieważ nie wpływają na wygląd i trwałość materiału.

Cięcie strumieniem wody VS EDM: Co jest lepsze?

Maszyna do cięcia strumieniem wody może być uważana za pozornie szybką w porównaniu z maszynami do cięcia EDM. Maszyna waterjet zapewnia więcej sztuk/godzinę niż maszyna EDM.

Obie maszyny są dobrze znane ze swojej dokładności, ale maszyny EDM wygrywają w przypadku, gdy wymagana jest większa dokładność. Metoda waterjet może być rozważana tylko wtedy, gdy tolerancje nie są ekstremalne.

Z drugiej strony, korzyści płynące z cięcia strumieniem wody są niewiarygodnie duże, ponieważ może ono przeciąć prawie każdy materiał, podczas gdy maszyna EDM jest specjalnie wymagana do cięcia tylko materiałów przewodzących.

Metoda cięcia strumieniem wody jest szeroko stosowana w przemyśle, ponieważ jest niezwykle szybka, a przy tym jest miejsce na ulepszenia. Mówi się, że metoda EDM nie ma miejsca na takie ulepszenia, a dokładność nie może być zwiększona przez wprowadzenie jakichkolwiek zmian.

Zalety i wady obu omawianych metod wskazują wyraźnie, że w przypadku masowej produkcji części ciętych lub gdy produkt musi być wytwarzany w większym tempie, metoda Waterjet okazuje się być bardziej skuteczna niż metoda cięcia EDM. Metoda cięcia strumieniem wody może być nieco kosztowna, ponieważ wymaga więcej konserwacji i nadzoru niż maszyny do cięcia EDM, ale ich sukces w przemyśle pokazuje nam, jak wydajna jest maszyna do cięcia strumieniem wody.

Jeśli więc jakakolwiek branża szuka maszyn do cięcia, to maszyna do cięcia strumieniem wody jest najlepszą opcją, na którą warto się zdecydować. Przyniesie ona lepszą i szybszą produkcję niż jakakolwiek inna metoda.

Zalecane: 27 najlepszych producentów maszyn do cięcia strumieniem wody na świecie