O processo de corte por jacto de água inclui a utilização de um fluxo de água com alta pressão para corroer uma linha estreita no material em questão. EDM significa Electrical Discharge Machining, que é utilizado para maquinar materiais condutores de electricidade. Para saber mais sobre “Corte por jacto de água VS EDM” e para discutir os seus prós e contras, vamos dar uma vista de olhos a cada um deles em detalhe.

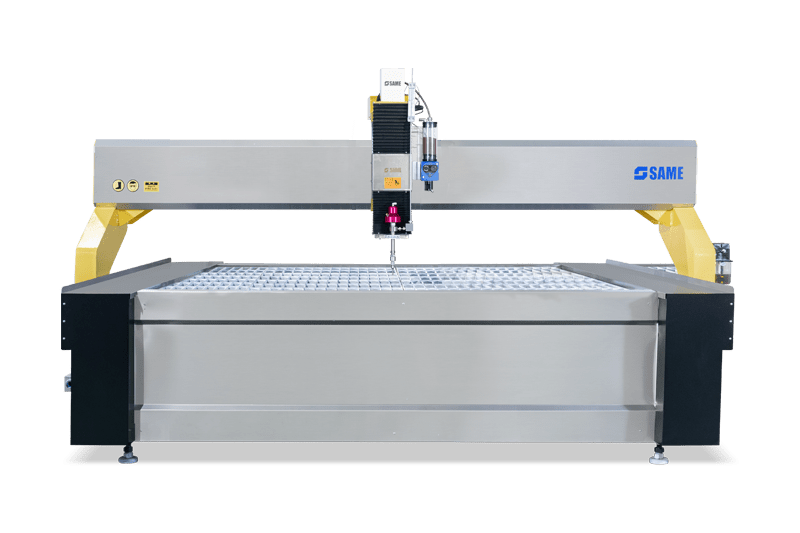

Corte por jacto de água:

Este método inclui um fluxo de água com uma pressão de quase 50.000 a 60.000 PSI para cortar metais ou mesmo não metálicos. Os novos sistemas de jacto de água são capazes de atingir uma pressão de 90.000 PSI. Estas pressões elevadas podem cortar através de quase qualquer material. Este fluxo de água de alta pressão é utilizado para cortar uma linha estreita entre o material utilizado.

Para materiais mais duros, uma impureza ou substância abrasiva granular é adicionada ao fluxo de água para cortar através deles. Isto é conhecido como um método de corte por jacto de água abrasivo. Este material ajuda a corroer os materiais que são difíceis de cortar com um simples jacto de água.

Deve ler: Corte por jacto de água puro Abrasivo VS

O método de corte por jacto de água é amplamente utilizado na indústria devido à sua capacidade de lidar com as mudanças. A precisão deste método pode ser aumentada através do aumento da pressão do fluxo. Também pode ser alcançado através da adição de um bico na saída. Isto ajuda a melhorar os resultados da máquina.

O corte por microjacto de água é um método avançado para o corte de materiais a um nível micro. Este método utiliza um diâmetro de bico menor, o que resulta em cortes mais precisos e pequenos.

Outra técnica utilizada para o corte de peças mais complexas é conhecida como corte 3D por jacto de água. Este método inclui o movimento da cabeça, que está a aplicar um fluxo de pressão ao material. O corte pode ser feito em três dimensões, o que ajuda a produzir peças 3D em vez de cortes de material planar.

As Máquinas de Jacto de Água CNC facilitaram ao operador a obtenção dos resultados finais e a melhoria da produtividade. Como é bem conhecido que estes métodos levam tempo a terminar, os métodos CNC têm proporcionado muita facilidade aos proprietários.

Agora vamos analisar algumas das características do corte por jacto de água.

Exactidão:

Este método produz uma precisão de quase ±0,003″. Uma maior precisão pode ser conseguida utilizando software avançado nas máquinas operadoras. Melhores sistemas operativos podem produzir melhores resultados.

Espessura::

As máquinas de corte por jacto de água são capazes de cortar peças com menos de 3″ de espessura. As peças mais espessas podem ser cortadas com menor precisão ou velocidade.

Velocidade de corte:

A velocidade média de corte de uma máquina de corte por jacto de água nominal é conhecida por ser de cerca de 760 m/s. O fluxo de alta pressão de água torna o processo realmente rápido e menos demorado.

Zona Afetada pelo Calor (HAZ):

Quase não existe HAZ neste método, uma vez que este utiliza água pura e sem elementos de aquecimento. Isto ajuda a melhorar a qualidade dos produtos.

Qualidade de Bordo:

A qualidade da borda do produto é comprovadamente boa quando se utiliza um método de corte por jacto de água.

Distorção material:

Este método não distorce os materiais e não altera quaisquer propriedades dos materiais utilizados.

Corte por EDM:

A maquinagem por descarga eléctrica é um método muito mais preciso e preciso para cortar materiais condutores. Utiliza uma série de faíscas para cortar através de metais e outros materiais condutores.

O processo EDM básico inclui a faísca eléctrica entre um eléctrodo e uma peça condutora de trabalho. A faísca corrói então o material, abrindo caminho para o corte. Esta descarga eléctrica gera cerca de 8000-12000 graus de calor.

Uma técnica avançada no corte por EDM é utilizar um fio para cortar através dos materiais. O arame é electrificado e aproxima-se do material. A corrente no arame produzirá uma faísca com o material a abrir caminho para o arame. Desta forma, o arame move-se ao longo de um caminho definido e corta através do material.

O método Edm de fio está provado ser mais preciso do que o corte EDM básico. O fio proporciona uma boa precisão durante o corte. Existem principalmente duas formas de cortar o material com o fio EDM. São o método One-Cut e o método Skim-Cut.

Um método de um só corte significa que o arame passará pelo material apenas uma vez, o que resultará em alguma lesma a cair ou a permanecer nas bordas do material. Isto resulta na fabricação de arestas rugosas para o produto. Na maioria dos casos, a escumação é necessária para suavizar o produto final de acordo com os desejos.

Um método de um só corte significa que o arame passará pelo material apenas uma vez, o que resultará em alguma lesma a cair ou a permanecer nas bordas do material. Isto resulta na fabricação de arestas rugosas para o produto. Na maioria dos casos, a escumação é necessária para suavizar o produto final de acordo com os desejos.

Vamos analisar algumas características básicas deste método.

Exactidão:

O corte por fio EDM é mais preciso e proporciona uma precisão de ±0,0001″. O fio utilizado para corroer o material serve o propósito da precisão.

Espessura::

No caso de corte EDM, a espessura das peças pode ser de até 12″. O comprimento do fio pode ser aumentado para se conseguir um corte mais espesso, mas a precisão terá de ser comprometida para este fim.

Velocidade de corte:

A velocidade média de corte de uma máquina de corte EDM é de 18″-20″/hora. Esta velocidade é definida para uma máquina de corte EDM média.

Zona Afetada pelo Calor (HAZ):

Este processo utiliza a descarga eléctrica para gerar altas temperaturas de corte. Assim, haverá, até certo ponto, HAZs no material que está em processo.

Qualidade de Bordo:

A qualidade da aresta do corte é comprovadamente excelente quando este processo é utilizado. O material transforma-se num produto muito fino após o processo estar terminado.

Distorção material:

O único objectivo deste processo é o de cortar por fusão do material. Isto resulta em distorções de calor no material e pode alterar em certa medida as propriedades do material. Mas a distorção é insignificante, pois não afecta o aspecto e a durabilidade do material.

Corte por jacto de água VS EDM: O que é melhor?

Uma máquina de corte por jacto de água pode ser considerada aparentemente rápida, em comparação com as máquinas de corte por EDM. A máquina de jacto de água fornece mais peças/hora do que a máquina EDM.

Ambas as máquinas são bem conhecidas pela sua precisão, mas as máquinas EDM ganham no caso de ser necessária uma maior precisão. O método do jacto de água só pode ser considerado quando as tolerâncias não são extremas.

Por outro lado, os benefícios do corte por jacto de água são incrivelmente grandes, uma vez que pode cortar quase qualquer material, enquanto a máquina EDM é especificamente necessária para cortar apenas materiais condutores.

O método de corte por jacto de água é amplamente utilizado na indústria, uma vez que é extremamente rápido, havendo margem para melhorias. Diz-se que o método EDM não tem espaço para tais melhorias, e a precisão não pode ser aumentada com a introdução de quaisquer alterações.

As vantagens e desvantagens dos dois métodos discutidos indicam claramente que para a produção em massa de peças cortadas ou se o produto precisar de ser produzido a um ritmo mais elevado, o método de jacto de água é comprovadamente mais bem sucedido do que o método de corte EDM. O método de corte por jacto de água pode ser um pouco dispendioso, pois requer mais manutenção e supervisão do que as máquinas de corte por EDM, mas o seu sucesso na indústria mostra-nos como é eficiente uma máquina de corte por jacto de água.

Assim, se qualquer indústria estiver à procura de máquinas de corte, a máquina de corte por jacto de água é a melhor opção a optar. Isto produzirá uma produção melhor e mais rápida do que qualquer outro método.

Recomendado: Os 27 maiores fabricantes de máquinas de corte a jacto de água do mundo