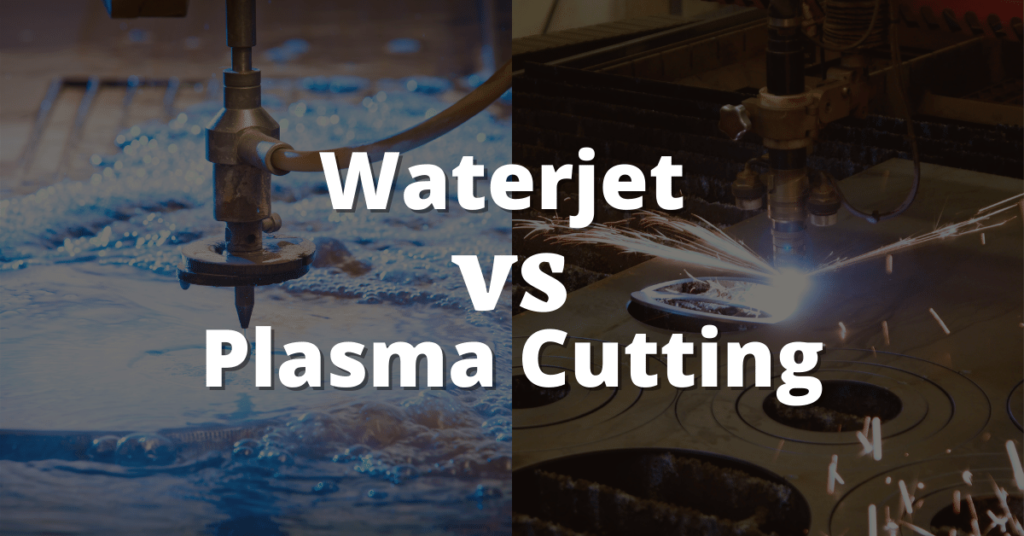

Плазменная, лазерная или водяная резка? Почти каждый, кто занимается изготовлением металлоконструкций, сталкивался с подобным вопросом. Хотя точного или определенного ответа на этот вопрос, который задают всегда, не существует. Все зависит от того, что вы цените больше всего.

Поэтому для решения этой проблемы, с которой люди всегда сталкиваются при выборе лучшего варианта, здесь представлен обзор экономических, а также технических качеств обоих решений для резки металла.

Как и во многих других случаях в мире производства, существует более чем один способ приступить к выполнению определенной работы. Это очень верно, особенно когда речь идет о резке сырья. Два наиболее распространенных метода, которые можно встретить в магазинах по всему миру, — это водоструйные и плазменные резаки.

Хотя обе машины известны своей способностью прямо и легко разрезать определенные материалы, есть относительно немного того, что отличает их как по способностям, так и по ограничениям.

Как работает гидроабразивная резка

Гидроабразивная струя — это метод резки, который зависит от комбинации воды и абразива для легкого разрушения материала по заданной траектории Примите это за высокоскоростную эрозию.

Абразив, которым обычно является гранат, засыпается через трубопровод в смесительную трубку, где он обычно встречается с источником воды и распыляется под огромным давлением (более 50 000psi) для получения тонкой режущей струи на кончике керамического сопла.

Затем сопло перемещается по траектории, определяемой подключенным программным обеспечением ЧПУ, со скоростью, зависящей от типа и толщины материала.

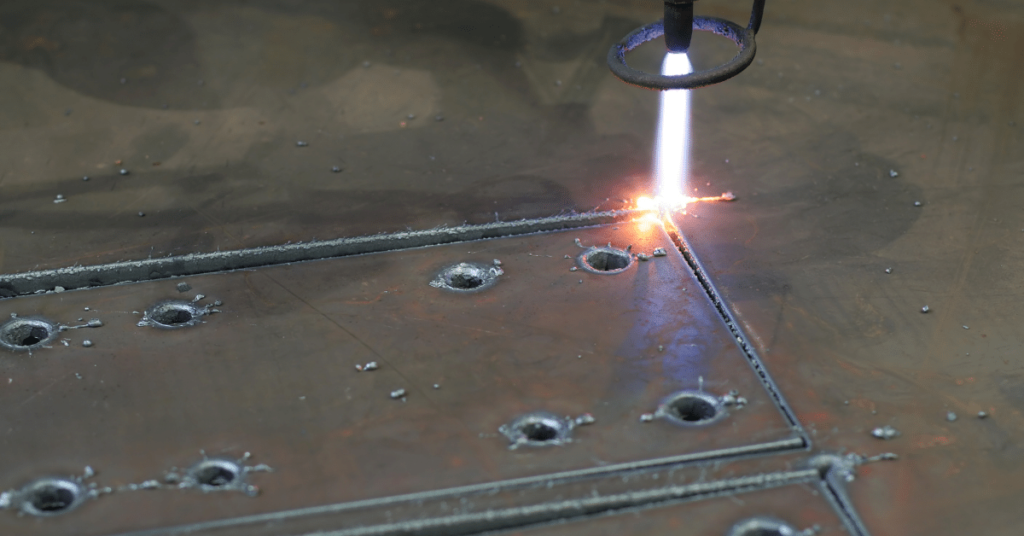

Как работает плазменная резка

В этом типе техники вместо воды и абразива плазменный резак работает с помощью газа и электричества. Газ подается через сжатое отверстие под очень высоким давлением, в этот момент он вступает в контакт с электрической дугой, которая направляется через сопло.

Таким образом, он вызывает реакцию, и газ, которым обычно является (азот, аргон, кислород и т.д.), нагревается до такой степени, что переходит в четвертое состояние материи.

Плазма настолько горячая, что может проплавить металл с высокой скоростью, при этом излишки материала отсекаются, и получается умеренно чистый срез. Можно использовать несколько типов газов, что также зависит от типа и толщины материала.

Гидроабразивная и плазменная резка: Какой из них вам нужен и почему?

Лучше всего выбрать гидроабразивную резку, поскольку гидроабразивная резка — это, как правило, холодный процесс, при котором в разрезаемый материал не подается тепло. Это означает, что во время всей операции резки не образуется зона термического воздействия.

Это очень важный факт для тех, кто работает в аэрокосмической промышленности, поскольку гидроабразивный резак не изменяет физическое состояние разрезаемого материала и даже не вызывает его изгиба под воздействием тепла.

Кроме того, резка материалов с отсутствием зоны термического влияния (ЗТВ) помогает и производителям листового металла. Отсутствие зоны термического влияния означает, что весь процесс может перейти непосредственно от гидроабразивной резки к процессам резьбы или сварки без необходимости устранения какого-либо материала, подверженного термическому влиянию.

В итоге это позволяет снизить трудозатраты и получить качественный продукт с высокой скоростью и эффективностью. А поскольку гидроабразивная резка — это чистая резка, необходимость в смягчении или шлифовке по краям материала отпадает.

Гидроабразивная и плазменная резка: Что лучше для вашего бизнеса?

Два основных метода резки, которые часто используют изготовители металлоконструкций при раскрое материалов, включают лазерную и гидроабразивную резку. Когда речь идет о приобретении машины для резки для вашего бизнеса или просто для личного пользования, вы можете рассмотреть возможность покупки лазерного, плазменного или гидроабразивного резака.

Но в зависимости от типа используемого материала и желаемого результата полезно знать различия между этими двумя резаками, поэтому сначала необходимо ознакомиться с преимуществами и недостатками каждого из них, чтобы понять, какой из них лучше всего подходит для вашего бизнеса.

Каждая из этих фрез имеет свои преимущества и недостатки. Давайте кратко рассмотрим их по очереди.

Плюсы и минусы гидроабразивной резки:

Плюсы:

- Может резать практически все

- Не образует зоны термического влияния (ЗТВ), что хорошо для резки термочувствительных материалов.

- Не дает опасных испарений и отходов.

- Производит высокоточные разрезы

- Безупречно работает даже на шероховатых поверхностях

Конс:

- Абразивные материалы в основном очень дорогостоящие.

- Процесс резки создает много шума, если он не выполняется под водой.

- Имеет низкую скорость резки для большинства металлов.

Плюсы и минусы плазменной резки:

Плюсы:

- Может резать широкий спектр металлов.

- Простота в освоении и эксплуатации.

- Более высокая скорость резки.

- Отличное качество отверстий.

Конс:

- Образует огромные зоны термического воздействия (HAZ).

- Он менее точен по сравнению с гидроабразивной резкой.

- Может создавать микротрещины на некоторых металлах в процессе резки.

- Выделяет токсичные пары.

Затраты на гидроабразивную и плазменную резку (затраты на закупку и текущие/эксплуатационные расходы)

Начальная цена покупки плазменных резаков самая дешевая по сравнению с гидроабразивными. Цена плазмореза может варьироваться от 15 000 долларов США до 300 000 долларов США. Однако цена большинства плазморезов не превышает 100 000 долларов США. Стоимость гидроабразивного резака составляет от 100 000 до 350 000 долларов США.

Читать подробнее: Сколько стоит гидроабразивная резка

Помимо цены покупки, плазморезы также недороги, когда речь идет об эксплуатационных расходах. Они стоят примерно 15 долларов США в час, в то время как гидроабразивные резаки стоят около 20 долларов США в час.

Гидроабразивная и плазменная резка — общие области применения

Водометы могут резать практически все. Но этот тип резака обычно используется для резки термочувствительных материалов, таких как пластик или алюминий, и когда точность имеет первостепенное значение.

Читайте также: Какие материалы может резать гидроабразивная машина

В то время как плазморезы имеют самое низкое качество резки. Эти резаки обычно используются в компаниях по утилизации и утилизации отходов, авторемонтных мастерских, мастерских по изготовлению металлоконструкций, а также в некоторых промышленных сооружениях. Надеюсь, с помощью этих нескольких советов и идей вы поймете, что лучше всего подходит для вашего бизнеса.

Вам нужна гидроабразивная или плазменная резка? Вот что вы должны знать

Гидроабразивная резка, бесспорно, занимает лидирующие позиции, когда речь идет о качестве, точности и экономичности.

Вот некоторые моменты, которые вы должны знать.

- Без химических веществ и тепла

Поскольку для резки материала по этой технологии требуется только вода и гранит, технически это процесс холодной резки, и любое тепло, которое может выделяться в процессе эрозии, быстро охлаждается потоком воды.

Таким образом, деформация, неправильная форма и закалка материала, обычно связанные с лазерной, плазменной и механической обработкой, прекращаются, что снижает потребность во вторичной обработке.

Он гораздо безопаснее для операторов и окружающей среды, так как не производит ни пара, ни дыма, а частицы пыли, образующиеся в процессе эрозии, задерживаются в воде и впоследствии безопасно отфильтровываются.

Рекомендуется: 10 советов по безопасности гидроабразивной резки для новых пользователей

- Универсальность/гибкость

Как уже упоминалось ранее, гидроабразивная резка используется практически во всех отраслях промышленности благодаря своей способности резать практически любой материал значительно дешевле, не изменяя свойств материала. Материалы толщиной от 0,010″ акрила до 10″ нержавеющей стали также могут быть разрезаны гидроабразивным резаком. Тонкие материалы можно даже укладывать в кучи для повышения производительности и снижения затрат.

Эти машины доступны с различными размерами столов от 0,5 х 1,5 м до 2 х 4 м, но некоторые машины изготавливаются на заказ и могут включать в себя большие столы размером 4 х 18 м и множество головок.

- Точная или почти точная фигурная резка

При использовании обработки Q5 возможны допуски более жесткие, чем +/- 0,005″, особенно в тонких материалах, таких как 1″ нержавеющая сталь, а поскольку скорость резки может быть изменена в середине резания, это позволяет деталям иметь различные качества кромок.

Что нужно учитывать при выборе между гидроабразивной и плазменной резкой

Рассмотрев определения, преимущества, а также недостатки каждого из методов резки, пришло время оценить, как они соотносятся друг с другом.

- Стоимость

Если оценивать затраты на закупку, то плазменная резка является наиболее экономичной, а лазерная — наиболее дорогостоящей. Что касается эксплуатационных расходов, то при учете материалов, используемых для каждой машины, плазменная резка остается самой низкой по цене, а гидроабразивная — самой дорогостоящей.

- Скорость работы

Скорость производства этих металлорежущих станков определяется их скоростью резки. Плазменная струя является самой быстрой с точки зрения скорости резки и работы. В то время как гидроабразивная струя является медленной с точки зрения скорости резки (особенно на толстых металлах или материалах).

- Передовое качество

Точность машины для резки обычно определяется путем сравнения исходных размеров получаемой детали с запрограммированным размером детали. Однако, благодаря меньшему тепловому искажению, наиболее точным является станок гидроабразивной резки, за ним следует плазменный.

Выбор между гидроабразивной и плазменной резкой

Выбор между гидроабразивной и плазменной резкой зависит от условий применения, допусков, бюджета и требований заказчика.

Можно оценить и другие аспекты, но для простоты, сосредоточившись на потребностях клиента в области применения, производительности, допуске и эксплуатационных расходах, можно прийти к правильному решению. Итак, посмотрите на статистику обеих фрез ниже, чтобы знать, что лучше выбрать.

Статистика гидроабразивной резки

- Материалы, которые можно резать гидроабразивным станком, включают сталь, нержавеющую сталь, кожу, композиты, камень, плитку, стекло, продукты питания, бумагу, алюминий, текстиль, резину, пену, пластик. Он может резать практически любой материал.

- Водометы обычно способны разрезать металл толщиной около 6 дюймов и до 18 дюймов для большинства материалов.

- Гидроабразивная резка — это, как правило, метод холодной эрозии, при котором отсутствует зона термического влияния (HAZ) или механическое напряжение материала (очень важно в аэрокосмической промышленности).

- Он создает гладкую кромку — материал не требует вторичной обработки.

- Способность создавать детальный срез — можно создавать замысловатые формы.

- Кроме того, процесс резки может быть немного муторным.

Плазменная статистика

- Материалы, которые могут быть разрезаны машиной плазменной резки, включают мягкую сталь, углеродистую сталь, медь, нержавеющую сталь, алюминий и другие металлы.

- Плазменный резак можно использовать на металле в любом состоянии (ржавом, окрашенном или натертом).

- В большинстве случаев производительная резка выполняется на стали толщиной от 1/4 дюйма до 2 дюймов.

- Он покрывает толщину от 2-3 дюймов, в зависимости от материала.

- Для удаления шлака вокруг зоны термического влияния (ЗТВ) может потребоваться некоторое растирание; плазма высокой четкости уменьшает количество шлака.

- Плазморезы высокоавтоматизированы, что делает их гораздо более простыми и удобными в использовании для оператора.

- Качество и точность реза не такие детальные, как при гидроабразивной резке.

Заключение

Когда дело доходит до определения лучшего среди водоструйных и плазменных резаков, нет однозначного победителя. Потому что существует слишком много переменных, которые необходимо оценить, прежде чем выбрать один из них.

И я уверен, что эта статья предоставит вам краткий обзор относительного сравнения между этими двумя различными фрезами, чтобы вы могли выбрать или решить для себя. Но результат будет зависеть исключительно от ваших приоритетов.