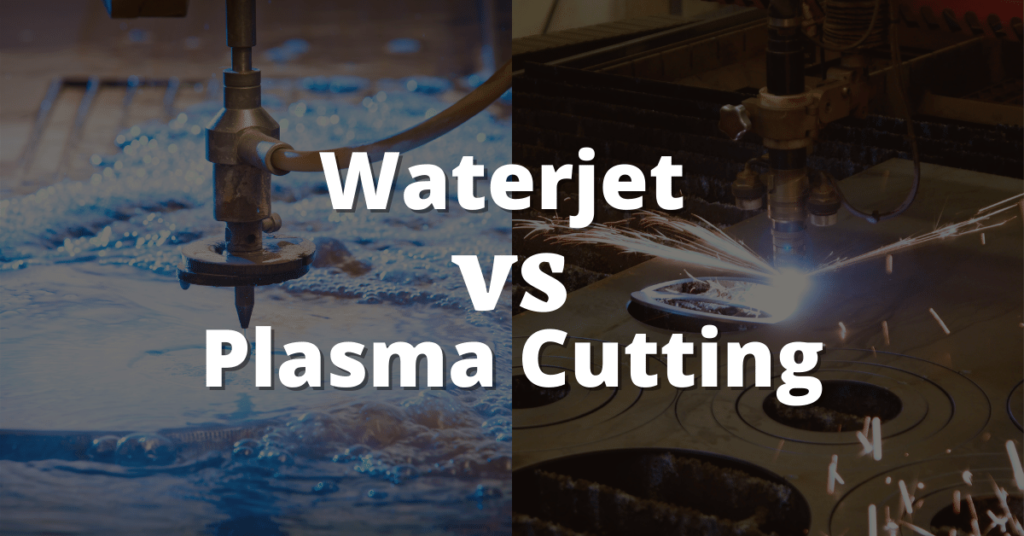

プラズマ、レーザー、それとも水切断?金属加工に関わるほとんどの人が、このような質問に遭遇している。しかし、常に問われる質問に対して、正確で確実な答えはない。それは、あなたが何を一番大切にしているかで決まります。

だから、この難しさを解決するために、人々は常にここに最適なオプションを選択する際に直面している両方の金属切断ソリューションの経済的、また技術的な資質の見直しです。

製造業の世界で多くのものと同様に、特定のジョブに着手する複数の方法があります。これは、特に原材料の切断に来るとき、非常に真実である。あなたが世界中の店で見つけることができる最も一般的な技術のうちの2つは、ウォータージェットとプラズマカッターです。

マシンの両方が直接かつ簡単に特定の材料を介して切断する能力で知られているが、その能力と限界の両方でそれらを区別する比較的ビットがある。

(トック

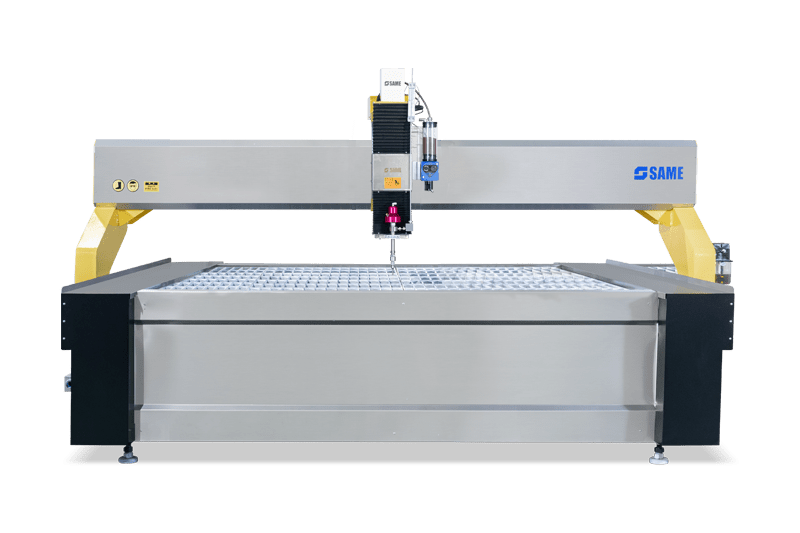

ウォータージェット加工の仕組み

ウォータージェットは、水と研磨剤の組み合わせにより、高速で材料を侵食していく切断技術である。

研磨材は通常(ガーネット)、ラインを通して混合管に充填され、そこで水源と出会い、ものすごい圧力(5万psi以上)で噴射され、セラミックノズルの先端で細かい切断流を与える。

そしてノズルは、接続されたCNCソフトウェアによって決定された経路に沿って、材料の種類と厚さによって異なる速度で移動します。

プラズマ切断のしくみ

水や研磨剤を使わず、ガスと電気で切断する方法です。ガスが非常に高い圧力で圧縮された開口部から押し出され、その時点で、ノズルから送られる電気アークと接触するようになります。

このようにして反応を起こし、通常(窒素、アルゴン、酸素など)であるガスが特定の程度まで加熱され、物質の第4の状態になるのである。

プラズマは非常に高温なので、金属を高速で溶かすことができ、余分な材料は切り落とされ、適度にきれいな切り口になる。材料の種類や厚さによって、数種類のガスを使用することができる。

ウォータージェットとプラズマ。ウォータージェットとプラズマの違い

ウォータージェット切断は通常、低温プロセスであり、切断される材料に熱を設定しないので、それはあなたがウォータージェットで行くのがベストです。つまり、切断作業中に熱影響部が発生しないのです。

ウォータージェットカッターは切断される材料の物理的状態を変化させないし、材料が熱で曲がることもないので、これは航空宇宙産業で働く人々にとって非常に重要な事実と考えられている。

さらに、熱影響部(HAZ)がない状態で材料を切断できるため、シートメタルファブリケーターにも役立っています。熱影響部を除去することで、熱影響部を除去する必要なく、ウォータージェットから直接ねじ切りや溶接工程に移行できることを意味します。

これは結局、労力を軽減し、スピードと効率で良質の製品を提供することにつながります。また、ウォータージェットによる切断はクリーンカットであるため、材料のエッジ周辺を柔らかくしたり、サンディングしたりする必要がありません。

ウォータージェットとプラズマの違い。ウォータージェットとプラズマの違い

金属加工業者が材料を切断する際によく使う主な切断技術は、レーザー切断とウォータージェット切断の2つです。ビジネスや個人で切断機を導入する場合、レーザー、プラズマ、ウォータージェットカッターの購入を検討することができます。

しかし、使用する材料の種類や希望する結果に応じて、2つの切断機の違いを知っておくと便利なので、まずはそれぞれの切断機のメリットとデメリットを知って、自分のビジネスに最も適したものを知る必要があります。

それぞれのカッターには、メリットとデメリットがあります。それでは、順番に簡単に見ていきましょう。

ウォータージェットとプラズマの違い。

長所

- ほとんどのものを切断できる

- 熱に敏感な材料を切断するために良いです任意の熱影響部(HAZ)を生成しません。

- 有害なガスや廃棄物を出さない。

- 高精度のカットを実現

- 粗い表面でも完璧に動作

短所。

- 研磨材は、主に非常に高価である。

- 水中でないと、切断時に大きな音がする。

- ほとんどの金属のための遅い切断速度を持っています。

プラズマ切断の長所と短所。

長所。

- 金属の広い範囲を切断することができます。

- 学習と操作が簡単。

- より速い切断速度。

- 偉大な穴の品質。

短所。

- 巨大な熱影響部(HAZ)を生成する。

- ウォータージェットと比較して、精度が低い。

- 切断時に金属に微小亀裂を生じさせる可能性がある。

- 有毒ガスが発生する。

ウォータージェットとプラズマ切断のコスト(購入コストとランニング/オペレーティング-コスト)。

プラズマ切断機の初期購入価格は、ウォータージェットと比較して最も安価である。プラズマカッターの価格は、1万5000ドルから30万ドルまで幅がある。しかし、ほとんどのプラズマカッターの価格は10万ドル以下です。ウォータージェットでは

、10万ドルから35万ドルの間である。詳しくはこちら ウォータージェットとプラズマのコスト比較

購入費以外のランニングコストも安い。ウォータージェット機が1時間当たり20ドルであるのに対し、プラズマカッターは1時間当たり15ドル程度です。

ウォータージェットとプラズマの比較 – 一般的な使用例

ウォータージェットはあらゆるものを切断することができます。しかし、このタイプのカッターは一般的に、プラスチックやアルミニウムなど熱に弱い素材を切断する場合や、精度が究極に重要な場合に使用されます。

こちらもご覧ください。 ウォータージェットで切断できる素材は?

一方、プラズマカッターは、切断品質が最も低い。これらのカッターは、一般的にサルベージとスクラップ会社、自動車修理工場、金属加工工場、またいくつかの産業構造で使用されています。このように、いくつかのヒントとアイデアで、あなたのビジネスに最適なものを知ることができるようになることを願っています。

ウォータージェットとプラズマの違いとは?知っておきたいこと

品質、精度、費用対効果を考えると、ウォータージェット切断がリードしていることは間違いありません。

ウォータージェットとプラズマの違いについてご紹介します。

- 化学薬品や熱を使わない

この技術は、水と花崗岩だけで切断するため、技術的にはコールドカッティングであり、浸食によって発生した熱は水流によって急速に冷却される。

そのため、レーザー、プラズマ、機械加工につきものの反り、変形、材料の硬化がなくなり、二次加工の必要性が低くなります。

また、蒸気や煙を発生させないため、作業者や環境に安全であり、エロージョン加工で発生した粉塵は水中に閉じ込められ、後で安全に濾過されます。

- 汎用性・柔軟性

テーブルサイズは0.5m×1.5mから2m×4mまでありますが、カスタムメイドで4m×18mの大きなテーブルを搭載し、多数のヘッドを搭載できるマシンもあります。

- 精密切断、ニアネットシェイプ切断

Q5仕上げでは、特に1インチステンレス鋼のような薄い材料では+/- 0.005インチより厳しい公差が可能であり、切断速度を途中で変更できるため、様々なエッジ品質を持つ部品が製造できる。

ウォータージェットとプラズマを選ぶ際のポイント

ここまで、それぞれの切断方法の定義、メリット、デメリットについて見てきたが、次に、それぞれの切断方法の比較について見ていきたい。

- コスト

購入コストでは、プラズマ切断が最もコストパフォーマンスが高く、レーザージェット切断は最もコストが高い。ランニングコストでは、各機械に使用されている材料を考慮すると、やはりプラズマが最も安く、ウォータージェットが最も高くなります。

- 操作のスピード

- 刃先の品質

切断機の精度は、通常、プログラムされた部品サイズと比較して、出来上がった部品の元の寸法を比較することで決定される。しかし、熱による歪みが少ないため、ウォータージェット切断機が最も正確であり、次いでプラズマが正確である。

ウォータージェットとプラズマの比較

ウォータージェットとプラズマのどちらを選ぶかは、お客様の用途、公差、予算、要望によって決まります。

他の側面も評価できますが、簡単のために、お客様の用途、生産性、公差、運用コストのニーズに集中することで、正しい解決策を議論することができます。どちらの製品を選ぶべきかは、以下の統計データでご確認ください。

ウォータージェットの統計

- ウォータージェットで切断できる材料は、鉄、ステンレス、革、複合材、石、タイル、ガラス、食品、紙、アルミ、繊維、ゴム、発泡スチロール、プラスチックなどです。どんな素材もカットできる

- ウォータージェットは通常、約6インチ、最大で約18インチの金属の厚みを、ほとんどの材料で切断することが可能です。

- ウォータージェットは通常、熱影響部(HAZ)や材料への機械的ストレス(航空宇宙産業では非常に重要)を発生させない冷間切断の侵食技術です。

- 滑らかなエッジを形成するため、材料に二次加工を施す必要がありません。

- 詳細なカットが可能 – 複雑な形状を作ることができます。

- また、少し乱雑なカットプロセスである可能性があります。

プラズマの特性

- プラズマ切断機で切断できる材料は、軟鋼、炭素鋼、銅、ステンレス鋼、アルミニウム、その他の金属などである。

- プラズマ切断機は、どのような状態の金属にも使用できます(錆びた金属、塗装された金属、おろした金属)。

- 鋼の生産的な切断プロセスのほとんどは、通常1/4インチから2インチまでの厚さです。

- 材料によっては2~3インチまでの厚みをカバーします。

- 熱影響部(HAZ)周辺のスラグ除去のために多少の摩擦が必要な場合がある。高精細プラズマはスラグの量を減らすことができる。

- プラズマカッターは高度に自動化されているため、オペレーターは簡単に使用できる。

- 切断品質と精度は、ウォータージェット切断ソリューションほど細かくはない。

まとめ

ウォータージェットとプラズマカッターのどちらが優れているかということになると、明確な勝者は存在しない。なぜなら、どちらかを選ぶ前に評価しなければならない変数があまりにも多すぎるからです。

この記事では、この2つの異なるカッターの相対的な比較の簡単な概要を提供し、あなた自身のために選択または決定することができるように確信しています。しかし、その結果は、あくまでもあなたの優先順位によります。